大纲

模流分析常用于获取生产过程的起始参数,同时评估浇口位置/设计可能产生的问题。然而,在用于原型批量生产中,产品有无缺陷将比流程是否精准更为重要,而这些起始成型参数可能就是你所需要的。

挑战

对于一般材料来说,单单模具制程的开发就可能需要进行10-20的试射,而3D打印模具有限的生命周期意味着在获得无缺陷产品方面,能使用更少的射出次数对于提高产品的产量至关重要。

解决方案

使用数字模具(DT)的特性和成型树脂,Moldex3D可以针对尼龙66模拟出无缺陷制程。

效益

减少在模具机上的制程开发时间

最大化3D打印模具功能性零件的产量

节省制程工程师珍贵的时间

案例研究

由于软模的使用寿命有限,如何最大限度地提高软模射出次数,以及相较于我们已经掌握的方法,如何能进一步加快产品生产过程。这些一直都是我们想突破的问题。

3D打印软模具有许多优点,如缩短交付时间、提高设计灵活性和节省成本。然而,其中一个显著的缺点是它没有金属模具的高耐用性。软模具确实可以生产数百至上千个零件,但更常见的情况是在其生命周期中生产50到300个零件。使用软模具生产一定数量零件的挑战在于,单单对于基本材料的模具制程开发就可能需要进行10-20次试射。这引出一个问题:如何最大化从单一模具生产的功能零件数量呢?Fortify提供了一个射出次数计算器,以帮助客户确定其模具的预期寿命,然而这仅考虑了射出次数,而非零件数量。当估计模具寿命为50次射出,但制程开发需要20次试射才能获得无缺陷的零件时,你在获得具有代表性的零件之前已经使用了模具近50%的寿命。这不仅影响了可成型的零件数量,还占用了制程工程师宝贵的时间来开发制程。

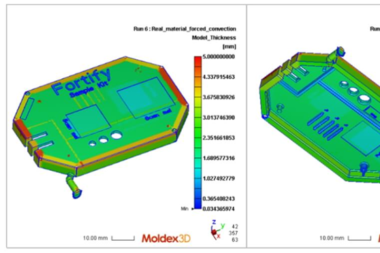

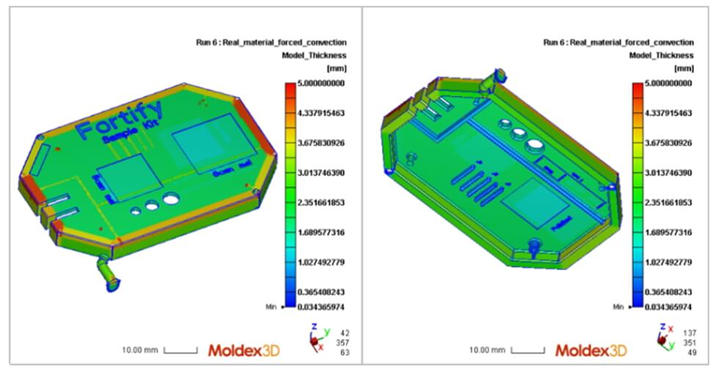

图1 使用Moldex3D观察零件壁厚分布

通过利用数字模具(Digital Tooling ,DT)和树脂的特性,Moldex3D可以针对尼龙66模拟出无缺陷的制程。这使得制程开发时间从10-20次试射缩短到1次试射,这意味着可在3D打印模具有限的生命周期,获得更多的产品。

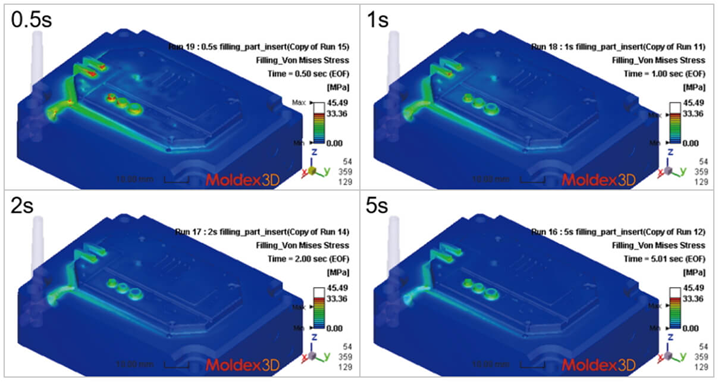

图2 比较不同条件下膜腔内的应力

Moldex3D是一个高质量的模流软件,它可以准确地仿真零件的射出过程并提供使用者成型条件、浇口位置、模具材料…等相关数据。

虽然模流软件很常用于确定模具设计、潜在缺陷、出气孔、浇口位置和成型条件,但它在原型制作的初期阶段不常被使用。因此,Fortify决定利用模流软件最大化软模的生命周期。

Moldex3D能够输入成型材料、模具材料、射出机数据和能产生完整零件的成型条件。藉由使用Moldex3D,Fortify的模具团队能够直接提供操作员制程表,并能在第一次射出即产生无缺陷的零件。

结果

Fortify成型团队利用Moldex3D模拟结果,提供详细的成型条件,包含射出压力、冷却时间、充填时间、保压压力及保压时间。

这些信息被统整成一张制程表并交给Fortify总部的制程技师,这不仅节省模具生命周期里将近25次射出和两小时的开发时间,使模具技术人员能够产出良好的零件,也让工程师有时间投入其它项目,对降低人力、物力及时间成本,有莫大的帮助。